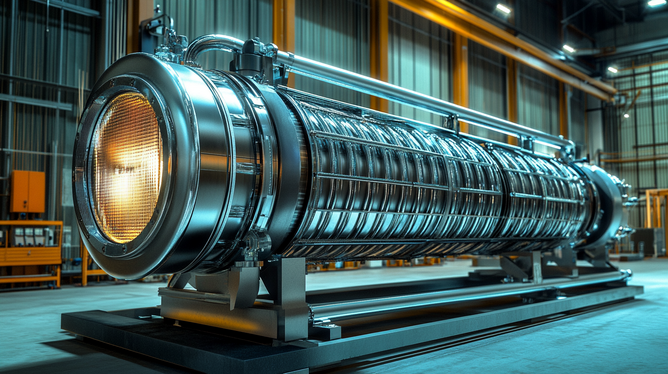

Saiba sobre Trocadores de calor casco e tubo: eficiência garantida

Trocadores de calor casco e tubo são equipamentos fundamentais na transferência de calor em diversos processos industriais. Neste artigo, vamos explorar como esses dispositivos funcionam, suas principais vantagens e as várias aplicações em que são utilizados. Além disso, discutiremos dicas de manutenção para garantir seu desempenho ideal. Continue lendo para entender melhor a importância dos trocadores de calor casco e tubo e como eles podem beneficiar sua operação.

Funcionamento dos trocadores de calor casco e tubo

Os trocadores de calor casco e tubo são dispositivos projetados para transferir calor entre dois fluidos, geralmente um líquido e um gás, utilizando um sistema de tubos dispostos dentro de um casco. Este design é amplamente utilizado na indústria devido à sua eficiência e capacidade de lidar com grandes volumes de fluidos a diferentes temperaturas. Neste artigo, vamos examinar mais detalhadamente como funciona este tipo de trocador de calor e quais são os princípios por trás de sua operação.

O funcionamento de um trocador de calor casco e tubo pode ser dividido em várias etapas principais:

Estrutura do trocador de calor

A estrutura básica de um trocador de calor casco e tubo consiste em um conjunto de tubos, onde um fluido quente circula dentro dos tubos e um fluido frio circula ao redor deles, no espaço do casco. O design tubular permite uma área de superfície de transferência de calor significativamente maior, garantindo que o calor seja transferido de maneira eficiente entre os dois fluidos.

Os tubos são frequentemente feitos de materiais que oferecem alta condutividade térmica, como aço inoxidável ou cobre, para maximizar a troca de calor. Além disso, o número, a disposição e o diâmetro dos tubos podem variar dependendo das necessidades de transferência térmica e das características dos fluidos envolvidos.

Princípio da troca de calor

A transferência de calor em um trocador de calor casco e tubo ocorre principalmente por condução e convecção. O calor do fluido quente, que está flutuando dentro dos tubos, é transferido para a parede dos tubos por meio da condução. A parede, sendo um material condutor, permite que o calor se espalhe para o fluido que está no espaço do casco, onde o fluido frio está circulando.

A convecção entra em cena quando o fluido frio começa a aquecer à medida que absorve o calor transferido pela parede dos tubos. A movimentação deste fluido frio traz mais partículas para a área de calor, permitindo uma troca contínua e eficaz. Este processo ocorre até que um equilíbrio térmico seja alcançado, geralmente dentro de схемасوفенталísticas.

Configuração do fluxo

Os trocadores de calor casco e tubo podem ter diferentes configurações de fluxo que influenciam a eficiência da troca de calor. As mais comuns são:

- Fluxo paralelo: Neste tipo, ambos os fluidos fluem na mesma direção. Esta configuração é mais simples, mas pode resultar em menores eficiências de transferência de calor, especialmente se os fluidos começarem a se igualar em temperatura.

- Fluxo contracorrente: Os fluidos fluem em direções opostas. Este tipo de configuração é preferido na maioria das situações, pois proporciona uma maior eficiência de troca de calor, mantendo uma diferença de temperatura maior entre os dois fluidos ao longo do comprimento do trocador.

- Fluxo cruzado: Aqui, os fluidos se cruzam em ângulos retos. Este tipo pode ser menos eficiente do que o fluxo contracorrente, mas é utilizado em aplicações onde o espaço é limitado.

Fatores que afetam a eficiência

Vários fatores podem influenciar a eficiência dos trocadores de calor casco e tubo:

- Velocidade do fluido: A velocidade com que os fluidos se movem através do trocador de calor pode afetar a taxa de transferência de calor. Uma velocidade adequada geralmente aumenta a turbulência, melhorando a convecção.

- Temperatura dos fluidos: A diferença de temperatura entre os fluidos (ΔT) é crítica na determinação da eficiência do trocador. Quanto maior a diferença, maior a transferência de calor.

- Área de superfície: A quantidade de área de superfície disponível para a transferência de calor também é um fator crucial. Mais tubos ou tubos de diâmetros maiores aumentam a superfície de contato.

- Propriedades dos fluidos: A temperatura e a viscosidade dos fluidos envolvidos também têm um papel importante na eficiência da troca de calor. Fluidos mais viscosos podem diminuir a eficiência da circulação.

Métodos de cálculo de eficiência

A eficiência dos trocadores de calor casco e tubo pode ser calculada por vários métodos. Um dos métodos mais comuns é o método de LMTD (Log Mean Temperature Difference), que considera a diferença de temperatura média ao longo do trocador. Para calcular o LMTD, deve-se conhecer as temperaturas dos fluidos na entrada e na saída do trocador.

Além disso, o método de Efeito de Energia (OU) e a análise de eficácia são utilizados para avaliar a eficiência térmica, que é a relação entre o calor retirado do fluido quente e o máximo que poderia ser transferido sob as condições atuais.

Aplicações comuns

Os trocadores de calor casco e tubo são amplamente utilizados em várias indústrias, incluindo:

- Indústria química: Para processos que envolvem reações químicas que exigem controle de temperatura.

- Indústria de petróleo e gás: Para aquecimento e resfriamento de fluidos antes e depois de processos de refino.

- Indústria de alimentos e bebidas: Para pasteurização e outras operações que requerem controle de temperatura rigoroso.

- Plantas de energia: Para a recuperação de calor em ciclos de geração de energia, aumentando a eficiência geral.

Além disso, a versatilidade dos trocadores de calor casco e tubo também os torna ideais para uso em sistemas de ar-condicionado e refrigeração, onde a eficiência energética é uma preocupação constante.

Manutenção e cuidados

A manutenção adequada é crucial para garantir a eficiência contínua dos trocadores de calor casco e tubo. Os seguintes cuidados são recomendados:

- Inspeção regular: Verifique os tubos quanto a corrosão, vazamentos e obstruções que podem reduzir a eficiência da troca de calor.

- Limpeza: Realize a limpeza periódica dos tubos para remover depósitos, incrustações ou sujeira acumulada que possa afetar a transferência de calor.

- Monitoramento: Utilize sensores para monitorar a temperatura e a pressão dos fluidos, permitindo a detecção precoce de problemas.

- Reparos imediatos: Qualquer falha ou vazamento deve ser resolvido imediatamente para evitar perdas de eficiência e danos ao equipamento.

Seguir essas diretrizes ajudará a prolongar a vida útil do trocador de calor e garantir que opere de forma otimizada.

Em suma, o funcionamento dos trocadores de calor casco e tubo é um processo complexo que envolve princípios de transferência de calor, hidráulica e mecânica. Sua eficiência depende de uma série de fatores e requer atenção cuidadosa quanto à manutenção e operação. Compreender como funcionam esses sistemas pode levar a melhores decisões sobre sua aplicação e gerenciamento, resultando em operações mais eficazes em diversas indústrias.

Vantagens dos trocadores de calor casco e tubo

Os trocadores de calor casco e tubo são amplamente utilizados em diversas indústrias devido às suas características únicas e vantagens significativas. Neste artigo, vamos explorar as diferentes vantagens que esses dispositivos oferecem, discutindo seu desempenho, eficiência e flexibilidade em aplicações industriais. Vamos analisar como a utilização destes trocadores pode resultar em processos mais eficientes e econômicos.

Alta eficiência de transferência de calor

Uma das principais vantagens dos trocadores de calor casco e tubo é sua capacidade de fornecer uma alta eficiência de transferência de calor. Essa eficiência é alcançada devido ao grande número de tubos presentes, que aumenta a área de superfície disponível para a troca de calor entre os fluidos. Quanto maior a área de superfície, maior a quantidade de calor que pode ser transferida, permitindo que esses sistemas funcionem de maneira eficaz em uma variedade de condições.

Além disso, a configuração de fluxo contracorrente, comum nos trocadores de calor casco e tubo, também contribui para essa eficiência. Nessa configuração, os fluidos quente e frio fluem em direções opostas, mantendo uma diferença de temperatura favorável ao longo de todo o comprimento do trocador, maximizando a transferência de calor.

Versatilidade de materiais e aplicações

Outra vantagem significativa dos trocadores de calor casco e tubo é a versatilidade nos materiais utilizados. Eles podem ser fabricados de uma variedade de materiais, como aço inoxidáveis, ligas de níquel, titânio, entre outros, dependendo das necessidades específicas da aplicação e das propriedades dos fluidos envolvidos. Isso permite que esses trocadores sejam usados em ambientes corrosivos e desafiadores, onde outros tipos de trocadores poderiam falhar.

Além disso, os trocadores de calor casco e tubo são altamente adaptáveis e podem ser configurados para atender a uma vasta gama de aplicações. Seja na indústria química, de alimentos e bebidas, petróleo e gás ou em sistemas de climatização, esses dispositivos são projetados para fornecer soluções eficazes em diferentes cenários.

Facilidade de manutenção

A manutenção dos trocadores de calor casco e tubo é geralmente mais simples do que em outros tipos de trocadores de calor, como os de placa. Os tubos podem ser limpos individualmente, eliminando incrustações e depósitos que podem se acumular ao longo do tempo. Essa facilidade de acesso aos tubos permite uma manutenção mais eficiente, o que é crucial para garantir a operação contínua e a eficiência do sistema.

A possibilidade de desmontar e limpar os tubos também reduz o tempo de inatividade durante a manutenção, permitindo que as operações se recuperem rapidamente. Isso é especialmente benéfico em ambientes industriais onde cada minuto de operação conta, e as paradas podem resultar em grandes perdas econômicas.

Capacidade de lidar com altas pressões e temperaturas

Os trocadores de calor casco e tubo são projetados para operar em condições severas, suportando altas pressões e temperaturas. Isso se deve à robustez de sua construção, que permite que sejam utilizados em aplicações onde as exigências de pressão e temperatura são extremas. Essa capacidade torna esses trocadores ideais para indústrias como a petroquímica, onde as condições de operação podem variar bastante e requerem equipamentos confiáveis e duráveis.

Além disso, as tolerâncias a altas temperaturas e pressões aumentam a segurança e a eficiência do sistema, garantindo que o equipamento não falhe em condições adversas, o que, por sua vez, minimiza o risco de acidentes e aumento dos custos operacionais associados.

Compactação e design eficiente

Os trocadores de calor casco e tubo têm um design mais compacto em comparação com outros tipos de trocadores de calor. Essa compactação é valiosa em aplicações onde o espaço é limitado. Por exemplo, muitas instalações industriais requerem que o equipamento ocupe o menor espaço possível, e o design eficiente dos trocadores de calor casco e tubo pode atender a essa necessidade.

Além disso, a compactação do design não compromete a eficiência. Os trocadores de calor casco e tubo, mesmo em tamanhos menores, podem oferecer uma performance robusta, economizando espaço sem sacrificar as capacidades de transferência de calor. Isso é uma grande vantagem em ambientes industriais modernos, onde a otimização do espaço é uma prioridade.

Operação contínua e confiável

Os trocadores de calor casco e tubo geralmente são projetados para funcionarem de modo contínuo, o que é fundamental para operações industriais que requerem processamento ininterrupto. Sua confiabilidade demonstrada ao longo do tempo é uma característica essencial, pois muitos processos industriais não podem se dar ao luxo de paradas frequentes ou falhas no equipamento.

Essa operação contínua é facilitada pelo design robusto e pela capacidade de realizar manutenção e limpeza sem a necessidade de desmontar todo o sistema. Isso reduz o tempo de inatividade e os custos associados a paradas, fazendo com que o investimento em trocadores de calor casco e tubo se justifique ao longo do tempo.

Eficiência energética

A eficiência energética é uma das preocupações mais prioritárias nas operações industriais modernas, tanto por razões econômicas quanto por questões ambientais. Os trocadores de calor casco e tubo oferecem alta eficiência energética, pois são capazes de otimizar a transferência de calor entre os fluidos, reduzindo a quantidade de energia necessária para aquecer ou resfriar os líquidos envolvidos.

Esse aproveitamento eficiente da energia não só diminui os custos operacionais, mas também contribui para uma pegada ambiental menor, promovendo práticas industriais sustentáveis. Com uma crescente conscientização sobre as questões ambientais, a eficiência energética dos trocadores de calor casco e tubo coloca-os como uma escolha preferencial para instalações que buscam reduzir seu impacto ambiental.

Customização e engenharia

Os trocadores de calor casco e tubo podem ser projetados e personalizados para atender a requisitos específicos de processo. Isso significa que podem ser feitos sob medida, levando em consideração as condições de operação, as características dos fluidos e outros fatores que possam impactar a eficiência do sistema. Essa customização permite que as indústrias maximizem a eficiência e o desempenho do equipamento.

A engenharia por trás dos trocadores de calor casco e tubo também tem evoluído, incorporando novas tecnologias para melhorar ainda mais sua conexão e funcionalidade. Isso inclui atuadores automáticos e controle digital, que podem otimizar o fluxo de calor e melhorar a operação geral.

Considerações econômicas

Investir em trocadores de calor casco e tubo pode ser uma decisão financeiramente inteligente para muitas operações industriais. Embora o investimento inicial possa ser alto, os benefícios em termos de eficiência energética, redução de custos operacionais e manutenção simplificada frequentemente compensam essa despesa. Ao longo do tempo, as empresas podem experimentar economias substanciais que se traduzem em ROI positivo.

Além disso, devido à durabilidade e resistência desses trocadores, eles geralmente têm uma vida útil longa, o que reduz a necessidade de substituições frequentes. Isso representa uma economia adicional, pois minimiza o custo total de posse do equipamento ao longo de seu ciclo de vida.

Conclusão sobre as vantagens

As vantagens dos trocadores de calor casco e tubo são abrangentes e impactantes, tornando-os uma escolha popular e eficaz em uma variedade de indústrias. Sua eficiência elevadamente reconhecida, versatilidade em materiais e aplicações, facilidade de manutenção, alta capacidade de suporte a pressões e temperaturas extremas, e operações confiáveis fazem deles uma solução atraente para qualquer instalação industrial.

Além disso, a possibilidade de customização, eficiência energética e considerações econômicas solidificam a posição dos trocadores de calor casco e tubo como fundamentais para a modernização industrial. À medida que as empresas buscam melhorar seus processos operacionais e atender às crescentes demandas de eficiência, os trocadores de calor casco e tubo continuarão a desempenhar um papel vital em garantir operações de sucesso.

Aplicações industriais dos trocadores de calor casco e tubo

Os trocadores de calor casco e tubo são equipamentos indispensáveis em diversas indústrias devido à sua eficiência na transferência de calor. Eles são projetados para lidar com uma variedade de fluidos e temperaturas, o que os torna altamente versáteis e adaptáveis. Neste artigo, exploraremos as várias aplicações industriais onde os trocadores de calor casco e tubo são utilizados, destacando sua importância e impacto em diferentes setores.

Indústria Química

A indústria química é um dos setores mais relevantes que emprega trocadores de calor casco e tubo em suas operações. Esses dispositivos são utilizados para resfriar ou aquecer reações químicas, garantindo que as temperaturas sejam mantidas dentro de um intervalo adequado. O controle preciso da temperatura é essencial em processos químicos, pois pode afetar a taxa de reação e a qualidade do produto final.

Além disso, os trocadores de calor casco e tubo são frequentemente utilizados em processos de destilação, onde a troca de calor é essencial para a separação de componentes com diferentes pontos de ebulição. A eficiência na transferência de calor contribui para a otimização do processo, reduzindo o consumo de energia e aumentando a produção.

Indústria de Alimentos e Bebidas

Na indústria de alimentos e bebidas, os trocadores de calor casco e tubo desempenham um papel crucial em processos como pasteurização, refrigeração e aquecimento. Durante a pasteurização, por exemplo, é vital elevar rapidamente a temperatura dos líquidos para eliminar microrganismos patogênicos e garantir a segurança dos produtos.

Os trocadores de calor também são usados para resfriar produtos após a pasteurização, mantendo a qualidade e frescor. Além disso, na produção de sucos, cervejas e laticínios, a troca de calor é essencial em diversas etapas do processo, desde a preparação dos ingredientes até o armazenamento, e os trocadores de calor casco e tubo garantem que essas operações ocorram de maneira eficiente.

Indústria do Petróleo e Gás

Na indústria de petróleo e gás, os trocadores de calor casco e tubo são utilizados em uma variedade de aplicações, desde o refino até a exploração. Eles são empregados para aquecer ou resfriar diferentes fluidos dentro da refinaria, como petróleo bruto, gasóleo e vapores. A eficiência na troca de calor é fundamental para o processo de refino, onde as temperaturas devem ser rigorosamente controladas para garantir a qualidade do produto final.

Além disso, na produção de petróleo e gás, esses trocadores são usados em processos de separação e processamento. Eles ajudam a resfriar e despressurizar os fluidos extractados, aumentando a segurança e a eficiência. A robustez dos trocadores de calor casco e tubo os torna ideais para suportar as condições difíceis encontradas em plataformas de perfuração e refinarias.

Indústria de Geração de Energia

Os trocadores de calor casco e tubo são amplamente utilizados em usinas de energia, especialmente em sistemas de recuperação de calor. Eles são empregados em ciclos de geração de energia para aumentar a eficiência total do sistema, aproveitando o calor residual dos gases de escape para aquecer a água, que depois é utilizada para gerar vapor e mover turbinas.

Essa recuperação de calor é essencial para melhorar o desempenho energético das usinas, reduzindo o desperdício e aumentando a eficiência geral do ciclo. Além disso, eles também são utilizados na refrigeração de equipamentos, como geradores e compressores, evitando o superaquecimento e prolongando a vida útil dos sistemas.

Indústria Metalúrgica

A indústria metalúrgica também se beneficia do uso de trocadores de calor casco e tubo, especialmente durante processos de aquecimento, resfriamento e tratamento térmico. Os trocadores de calor são utilizados em processos de fundição, onde é fundamental controlar as temperaturas dos metais fundidos para garantir a qualidade e as propriedades desejadas do produto final.

Além disso, esses trocadores são utilizados em processos de resfriamento rápido, que são críticos para a formação de certos materiais e para o controle de dimensões em produtos metálicos. Sua robustez e capacidade de operar em altas temperaturas tornam esses trocadores diretamente aplicáveis na metalurgia.

Indústria Farmacêutica

Na indústria farmacêutica, a troca de calor controlada é fundamental para garantir a segurança e a eficácia dos produtos. Os trocadores de calor casco e tubo são utilizados em diversas etapas do processo de fabricação, inclusive na produção de medicamentos e no tratamento de produtos químicos.

Além de manter a temperatura adequada durante as reações químicas, os trocadores de calor também são utilizados para esterilizar equipamentos e produtos. O controle preciso da temperatura e da troca de calor é essencial para evitar contaminantes e garantir a qualidade do produto farmacêutico.

Processos de HVAC (Aquecimento, Ventilação e Ar- condicionado)

Em sistemas de aquecimento, ventilação e ar-condicionado (HVAC), os trocadores de calor casco e tubo são utilizados para aquecer ou resfriar o ar antes de ser distribuído em edifícios comerciais e residenciais. Esses trocadores são eficazes na recuperação de calor e na transferência de calor entre diferentes fluidos, como água e ar.

A eficiência na troca de calor em sistemas HVAC não só melhora o conforto dos ocupantes, mas também contribui para a economia de energia. Reduzindo a carga de trabalho dos sistemas de climatização, os trocadores de calor casco e tubo ajudam a otimizar o consumo de energia e a minimizar os custos operacionais.

Indústria Têxtil

Na indústria têxtil, os trocadores de calor casco e tubo são utilizados em processos de tingimento e acabamentos. O controle de temperatura é crucial na produção têxtil, uma vez que os produtos químicos usados nos processos de tingimento reagem a temperaturas específicas para garantir cores e acabamentos de alta qualidade.

Além disso, a troca de calor é essencial em processos de secagem, onde a remoção de umidade deve ser feita de maneira controlada. Os trocadores de calor ajudam a otimizar esses processos, assegurando que os têxteis sejam produzidos de forma eficiente e com a qualidade desejada.

Indústria de Papel e Celulose

A indústria de papel e celulose utiliza trocadores de calor casco e tubo para processos de aquecimento e recuperação de calor. Esses trocadores ajudam a aquecer as polpas de madeira durante o processo de fabricação de papel, garantindo que o produto final tenha a qualidade desejada.

Além disso, a recuperação de calor é de suma importância na indústria de papel, onde o calor residual dos processos pode ser reaproveitado para aquecer a água ou gerar vapor. Isso não apenas melhora a eficiência energética, mas também reduz os custos operacionais, tornando os processos mais sustentáveis.

Desafios e Inovações nas Aplicações

Embora os trocadores de calor casco e tubo sejam incrivelmente versáteis, eles também enfrentam desafios em algumas aplicações industriais. A corrosão, a incrustação e o controle de temperatura são aspectos que podem afetar a eficiência operacional. As indústrias precisam adotar medidas para mitigar esses problemas, como a escolha de materiais apropriados e a implementação de rotinas de manutenção regular.

Além disso, inovações tecnológicas estão sendo introduzidas para otimizar ainda mais o desempenho dos trocadores de calor casco e tubo. Sensores modernos e sistemas de controle digital estão sendo incorporados para monitorar em tempo real a temperatura e o fluxo dos fluidos, permitindo ajustes dinâmicos que melhoram a eficiência global do sistema.

Conclusão sobre as aplicações industriais

As aplicações industriais dos trocadores de calor casco e tubo são amplas e fundamentais para o funcionamento eficiente de várias operações. Sua versatilidade, capacidade de lidar com altas pressões e temperaturas, e eficiência na transferência de calor tornam esses dispositivos essenciais em muitos setores, desde a indústria química até a geração de energia e processamento de alimentos.

Com as inovações contínuas e a demanda por soluções energéticas mais eficientes, os trocadores de calor casco e tubo continuarão a desempenhar um papel vital nas indústrias do futuro. À medida que as empresas buscam aumentar a eficiência e reduzir custos, esses dispositivos se destacam como uma solução confiável e eficiente para atender às necessidades das operações modernas.

Manutenção e cuidados com trocadores de calor casco e tubo

A manutenção adequada dos trocadores de calor casco e tubo é crucial para garantir o desempenho eficiente e a longevidade desses dispositivos na indústria. Esses equipamentos são projetados para funcionar em ambientes desafiadores, e, assim como qualquer equipamento industrial, exigem cuidados regulares e uma abordagem proativa para assegurar sua operação contínua. Este artigo abordará os principais aspectos da manutenção e cuidados necessários para os trocadores de calor casco e tubo, destacando as práticas recomendadas e a importância de cada uma delas.

Importância da Manutenção Regular

A manutenção regular dos trocadores de calor casco e tubo é essencial por várias razões. Primeiro, ela ajuda a evitar falhas inesperadas que podem resultar em tempo de inatividade e custos elevados. Em segundo lugar, a manutenção pode prolongar a vida útil dos equipamentos, economizando dinheiro a longo prazo com substituições. Além disso, a eficiência na troca de calor pode ser mantida com a limpeza e inspeção regulares, garantindo que os processos industriais permaneçam otimizados.

Por último, a realização de manutenções periódicas melhora a segurança operacional, reduzindo o risco de acidentes que podem ocorrer devido a vazamentos ou falhas no equipamento. Portanto, a implementação de um programa de manutenção eficaz é fundamental para a operação adequada dos trocadores de calor casco e tubo.

Inspeção Visual

A inspeção visual regular é um primeiro passo essencial na manutenção de trocadores de calor casco e tubo. Essa prática envolve a verificação de componentes visíveis em busca de sinais de desgaste, corrosão, vazamentos ou outros problemas. Durante uma inspeção visual, deve-se observar:

- Corrosão: Inspecionar a superfície dos tubos e do casco para identificar qualquer sinal de corrosão. A corrosão pode comprometer a integridade estrutural e a eficiência do equipamento.

- Vazamentos: Verificar se há vazamentos nos tubos, juntas ou na área do casco. Vazamentos podem indicar falhas que devem ser abordadas imediatamente.

- Obstruções: Detectar qualquer obstrução nas aberturas de entrada e saída e garantir que não haja detritos ou impurezas que possam afetar o fluxo dos fluidos.

É recomendável realizar essa inspeção visual de forma regular, com períodos que variam dependendo do uso e das condições operacionais do equipamento.

Limpeza dos Tubos

A limpeza dos tubos é uma parte fundamental da manutenção dos trocadores de calor casco e tubo. Com o tempo, depósitos, incrustações e outros contaminantes podem se acumular nas superfícies internas dos tubos, reduzindo a eficiência da transferência de calor. Para limpar os tubos, as seguintes etapas devem ser seguidas:

- Desmontagem: Se necessário, a desmontagem do trocador de calor pode ser realizada para permitir acesso completo aos tubos.

- Escolha do método de limpeza: Dependendo do tipo de incrustação, diferentes métodos de limpeza podem ser usados, como limpeza química, mecânica ou hidrodinâmica. Cada método possui suas próprias vantagens e desvantagens, e a escolha deve ser baseada na natureza da incrustação.

- Verificação após a limpeza: Uma vez que a limpeza esteja completa, é importante verificar se toda a sujeira e os contaminantes foram removidos e se os tubos estão em boas condições para operação.

Realizar a limpeza regularmente — com a frequência determinada pelas condições de operação e pelos tipos de fluidos — é crucial para garantir a eficiência contínua do sistema.

Monitoramento da Temperatura e Pressão

Monitorar as condições operacionais de temperatura e pressão é vital para a manutenção dos trocadores de calor casco e tubo. Durante a operação, é importante garantir que os parâmetros de operação estejam dentro das especificações recomendadas. O monitoramento regular pode incluir:

- Instalação de sensores: Utilizar sensores e controladores automáticos para monitorar continuamente a temperatura e a pressão dos fluidos. Isso ajuda a detectar quaisquer variações que possam indicar problemas.

- Análise de dados: Realizar análises periódicas dos dados coletados para identificar tendências ou padrões que possam indicar a necessidade de intervenções de manutenção.

- Alarmes e cortes automáticos: Implementar sistemas de alarme que acionem alertas em caso de desvios críticos da temperatura ou pressão, permitindo a intervenção rápida para evitar danos ao equipamento.

Esse monitoramento contínuo facilita a identificação precoce de problemas e ajuda a evitar falhas mais graves que podem levar a custos elevados.

Calibração de Equipamentos

Os equipamentos utilizados para monitoramento e controle, como sensores e transdutores, precisam ser regularmente calibrados para garantir resultados precisos. A calibração inadequada pode levar a leituras errôneas da temperatura e pressão, comprometendo a eficiência do trocador de calor e aumentando o risco de danos ao equipamento.

A calibragem deve ser realizada de acordo com as recomendações do fabricante e os padrões da indústria. Registros das calibrações realizadas devem ser mantidos para acompanhamento e referência futura.

Inspeção de Juntas e Vedações

As juntas e vedações desempenham um papel crucial na operação segurando os fluidos dentro do trocador de calor e evitando vazamentos. Portanto, a inspeção regular dessas peças é essencial. Durante a inspeção, deve-se verificar:

- Desgaste: Examinar as juntas em busca de sinais de desgaste ou degradação do material. Componentes que apresentam ranhuras, rachaduras ou envelhecimento devem ser substituídos.

- Ajuste: Certificar-se de que as vedações estejam corretamente ajustadas para garantir uma vedação adequada. Vedações mal ajustadas podem levar a vazamentos e comprometimento do sistema.

- Tipo de material: Avaliar se as vedações e juntas utilizadas são apropriadas para o tipo de fluidos e condições operacionais enfrentadas. Trocar para materiais mais adequados pode ser necessário em casos de incompatibilidade química.

Efetuar inspeções regulares e substituir vedações e juntas conforme necessário é uma prática que ajuda a prevenir falhas e a manter a eficiência do trocador de calor.

Testes de Pressão

Os testes de pressão são uma forma importante de manutenção preventiva para os trocadores de calor casco e tubo. Esses testes ajudam a identificar se há vazamentos ou fraquezas estruturais no equipamento. As etapas para a realização de testes de pressão incluem:

- Preparação do equipamento: O trocador de calor deve estar vazio e limpo. Em alguns casos, o equipamento pode precisar ser desmontado.

- Aplicação da pressão: A pressão deve ser aplicada de maneira controlada, utilizando um fluido de teste apropriado—geralmente água ou ar. O nível de pressão a ser aplicado deve ser baseado nas especificações do fabricante.

- Observação de vazamentos: Monitorar o equipamento durante o teste em busca de vazamentos. Qualquer falha enquanto a pressão estiver aplicada deve ser registrada e abordada imediatamente.

Os testes de pressão devem ser realizados periodicamente, especialmente após a manutenção ou reparos significativos, para garantir a integridade do sistema.

Reparos Imediatos

Quando uma falha ou problema é identificado durante os processos de inspeção e monitoramento, é fundamental que reparos sejam realizados imediatamente. Ignorar pequenos problemas pode levar a falhas maiores e mais dispendiosas no futuro. A abordagem a ser adotada inclui:

- Registro do problema: Fazer um relatório detalhado do que foi encontrado, incluindo a localização e a natureza do problema.

- Avaliação: Verificar a gravidade do problema para determinar se pode ser corrigido na hora ou se requer desmontagem ou serviços mais extensos.

- Execução do reparo: Conduzir o reparo imediatamente ou programar uma manutenção para o futuro, dependendo da gravidade do problema.

Realizar reparos de forma proativa não só mantém o trocador de calor em boas condições, mas também ajuda a evitar problemas que possam causar paradas no processo produtivo.

Treinamento da Equipe de Manutenção

Finalmente, um componente crítico da manutenção de trocadores de calor casco e tubo é o treinamento da equipe responsável. As equipes devem ser bem treinadas não apenas para realizar manutenções e inspeções, mas também para entender os princípios de operação do equipamento e as implicações de falhas potenciais. O treinamento deve incluir:

- Funcionamento do Equipamento: Compreender como o trocador de calor casco e tubo opera, as condições ideais e a importância da eficiência na troca de calor.

- Técnicas de Manutenção: Abordar as melhores práticas de manutenção, incluindo inspeções, limpezas de rotina e identificação de falhas.

- Segurança: Instruções sobre procedimentos de segurança, incluindo o manuseio seguro de equipamentos, e conhecimento sobre produtos químicos, se aplicável.

Equipes bem treinadas garantem que a manutenção e a operação dos trocadores de calor casco e tubo sejam realizadas de forma eficaz e segura.

Conclusão sobre a Manutenção

A manutenção adequada dos trocadores de calor casco e tubo é um aspecto vital para garantir a continuidade do funcionamento eficiente e seguro desses equipamentos. Por meio da realização de inspeções regulares, limpeza dos tubos, monitoramento de temperatura e pressão, calibragem de instrumentos, e atenção às vedações e juntas, é possível prolongar a vida útil do trocador e evitar falhas dispendiosas.

Essas práticas, combinadas com um entendimento aprofundado da operação de equipamentos e treinamento da equipe, contribuem para um ambiente de trabalho mais seguro e produtivo. Prevenir problemas e agir de forma proativa é sempre uma abordagem mais bem-sucedida do que enfrentar as consequências de falhas quando elas ocorrem. Ao manter um programa de manutenção robusto e consistente, as indústrias não só aumentam a eficiência operacional, mas também garantem a segurança e a confiabilidade de suas operações.

Em resumo, os trocadores de calor casco e tubo desempenham um papel essencial em inúmeras indústrias, oferecendo eficiência e versatilidade na transferência de calor. Ao longo deste artigo, exploramos seu funcionamento detalhado, as vantagens que proporcionam e as diversas aplicações em que são empregados, desde a indústria química até o setor de alimentos e bebidas. Além disso, discutimos a importância da manutenção adequada, que é crucial para garantir a longevidade e a eficácia desses equipamentos. Com um gerenciamento proativo e cuidado atento, as operações podem maximizar os benefícios dos trocadores de calor casco e tubo, garantindo não apenas a eficiência energética, mas também a continuidade e a segurança de seus processos. Assim, compreender e aplicar os conhecimentos adquiridos sobre esses dispositivos pode resultar em melhorias significativas na performance e na redução de custos operacionais nas suas operações industriais.

Gostou? compartilhe!