Saiba sobre Trocador de calor tubular: eficiência e tecnologia para trocas térmicas

O que é um trocador de calor tubular e como funciona

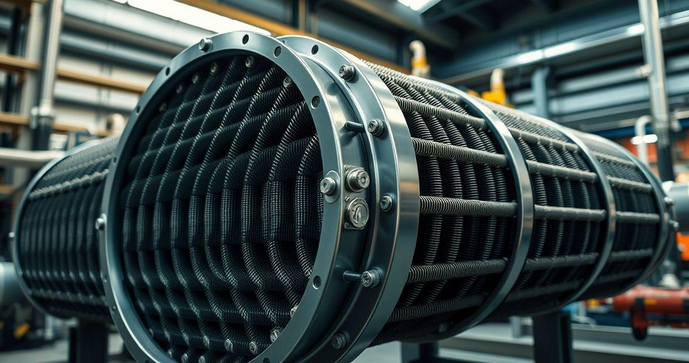

O trocador de calor tubular é um equipamento projetado para transferir calor entre dois ou mais fluidos. Esse tipo de trocador utiliza tubos para separar os líquidos, permitindo que a transferência de calor ocorra de forma eficiente.

O princípio básico de funcionamento envolve a movimentação de dois fluidos em direções opostas ou paralelas através de tubos, onde um fluido aquecido transfere calor para o fluido resfriado. Essa troca térmica pode ser analisada através da Lei de Fourier, que descreve o fluxo de calor em função da diferença de temperatura.

Em geral, um trocador de calor tubular é composto por um conjunto de tubos dispostos em um bloco que pode ser fabricado em diferentes materiais, como aço inoxidável ou cobre, dependendo das propriedades exigidas para cada aplicação. Esse design permite não apenas uma grande área de superfície para troca de calor, mas também facilidade na manutenção e limpeza do equipamento.

Os trocadores de calor tubulares são amplamente utilizados em diversas indústrias, como petroquímica, farmacêutica e alimentícia, onde a eficiência e a confiabilidade são cruciais. Sua capacidade de operar em altas pressões e temperaturas contribui para a versatilidade em suas aplicações.

Além disso, esse tipo de trocador pode ser projetado para atender a requisitos específicos de processo, como resistência à corrosão e à incrustação, garantindo um desempenho ideal ao longo do tempo. Portanto, entender a estrutura e o funcionamento de um trocador de calor tubular é fundamental para garantir sua eficácia em processos térmicos.

Vantagens do trocador de calor tubular em processos industriais

O trocador de calor tubular oferece diversas vantagens que o tornam uma escolha preferencial em processos industriais. Uma das principais é a alta eficiência na troca de calor, que resulta em menor consumo de energia e redução de custos operacionais.

Outra vantagem significativa é sua versatilidade. Os trocadores de calor tubulares podem ser utilizados em uma ampla gama de aplicações, desde resfriamento até aquecimento de fluidos, adaptando-se facilmente às necessidades específicas de cada indústria.

A durabilidade é uma característica marcante deste tipo de equipamento. Fabricados com materiais resistentes à corrosão e desgaste, como aço inoxidável, os trocadores de calor tubulares são projetados para suportar condições adversas e altas temperaturas, prolongando assim sua vida útil.

Além disso, a facilidade de manutenção é uma grande vantagem. O design modular permite acesso rápido aos tubos, facilitando a limpeza e redução de tempo de inatividade do equipamento. Essa característica é crucial em ambientes industriais onde a continuidade do processo é essencial.

Os trocadores de calor tubulares também se destacam pela eficiência em termos de espaço. Com um design compacto, eles podem ser instalados em locais onde o espaço é limitado, permitindo uma melhor utilização do layout industrial.

Por fim, a capacidade de personalização dos trocadores de calor tubulares, em relação ao tamanho, material e especificações técnicas, possibilita que as indústrias otimizem seu desempenho conforme suas necessidades específicas, contribuindo para a eficiência dos processos e a sustentabilidade das operações.

Aplicações do trocador de calor tubular em diferentes setores

Os trocadores de calor tubulares são amplamente utilizados em diversos setores industriais, destacando-se pela capacidade de atender a diferentes necessidades de transferência de calor. Uma das principais aplicações é na indústria petroquímica, onde são utilizados para resfriar ou aquecer fluidos em diversas etapas do processo.

Na indústria alimentícia, os trocadores de calor tubulares são essenciais para a pasteurização de produtos como leite e sucos. Eles garantem que os produtos sejam aquecidos a temperaturas adequadas para eliminar micro-organismos, preservando a qualidade e segurança dos alimentos.

No setor farmacêutico, a transferência de calor controlada é crucial. Trocadores de calor tubulares são utilizados em processos que requerem altas precisões térmicas e higienização frequente, como na produção de medicamentos e vacinas.

Na geração de energia, esses trocadores desempenham um papel vital na refrigeração de turbinas e na troca de calor entre o ciclo de vapor e o ciclo de resfriamento. Sua eficiência é fundamental para aumentar a performance das usinas.

Outras aplicações incluem o tratamento de água e efluentes, onde são empregados para aquecer ou resfriar fluidos antes do tratamento ou descarte, contribuindo para a sustentabilidade ambiental.

Além disso, na indústria química, os trocadores de calor tubulares são utilizados em reatores e sistemas de troca térmica, permitindo um controle eficaz de temperatura durante reações químicas e facilitando a recuperação de calor. Sua ampla gama de aplicações reflete sua importância em processos industriais modernos.

Diferenças entre trocadores de calor tubulares e outros tipos

Os trocadores de calor tubulares se diferenciam de outros tipos de trocadores, como os de placas e os de casco e tubo, principalmente por sua estrutura e maneira de operar. Enquanto os trocadores de placas possuem um design que maximiza a área de contato entre os fluidos, os tubulares utilizam tubos longos e cilíndricos para realizar a troca térmica.

Uma das principais vantagens dos trocadores de calor tubulares é sua capacidade de operar em condições extremas de pressão e temperatura. Eles são mais adequados para aplicações que exigem resistência a altos níveis de corrosão e sedimentação, enquanto os trocadores de placas são mais vulneráveis a obstruções e não conseguem suportar altas pressões.

Além disso, os trocadores de calor tubulares são mais fáceis de limpar, pois permitem acesso direto aos tubos para manutenção, o que não é tão simples nos trocadores de placas. Esse aspecto é crucial em indústrias onde a higienização regular é necessária, como na alimentícia e farmacêutica.

Outra diferença importante é a eficiência na transferência de calor. Os trocadores de contato contínuo, como os de placas, tendem a ter uma eficiência maior em aplicações que requerem transferências rápidas de calor em um espaço reduzido. Por outro lado, os tubulares oferecem uma eficiência decente ao longo de um grande intervalo de temperatura.

Quanto ao custo, os trocadores de calor tubulares geralmente têm um investimento inicial mais alto devido à sua construção robusta. Em contrapartida, oferecem um ciclo de vida mais longo e menores custos de manutenção, o que pode compensar o investimento inicial em muitos casos.

Finalmente, a versatilidade na personalização dos trocadores de calor tubulares permite que sejam adaptados para uma variedade de aplicações específicas, tornando-os uma solução ideal para processos complexos. Essa variedade não é tão facilmente alcançada com outros tipos de trocadores, que podem ter limitações em configurações e designs.

Critérios para escolher o trocador de calor tubular ideal

Escolher o trocador de calor tubular ideal envolve considerar diversos critérios que garantem que o equipamento atenda às necessidades específicas do processo. O primeiro critério a ser avaliado é a capacidade térmica necessária, que deve ser dimensionada conforme a quantidade de calor que precisa ser transferida entre os fluidos.

É fundamental também considerar os tipos de fluidos que serão utilizados. Os trocadores de calor tubulares devem ser compatíveis com as características químicas e físicas dos fluidos, como temperatura, pressão e viscosidade, para evitar problemas como corrosão e obstruções.

Outro aspecto importante é a pressão de operação. O trocador de calor precisa ser projetado para suportar as pressões máximas que o sistema irá enfrentar, garantindo segurança e eficiência durante o funcionamento. Além disso, a resistência a temperaturas extremas deve ser avaliada para evitar falhas estruturais.

A facilidade de manutenção também deve ser considerada na escolha. É ideal optar por modelos que ofereçam acesso fácil para limpeza e verificação dos tubos, reduzindo o tempo de inatividade e aumentando a eficiência operacional ao longo do tempo.

O custo é um fator decisivo para muitas indústrias. Ao avaliar o investimento em um trocador de calor tubular, deve-se considerar não apenas o preço inicial, mas também os custos de instalação, manutenção e operação ao longo do ciclo de vida do equipamento.

Por fim, a flexibilidade e a possibilidade de personalização do projeto são fatores que podem influenciar a escolha. Um trocador de calor tubular que possa ser adaptado de acordo com as necessidades futuras da planta garantirá que o sistema continue atendendo às exigências ao longo do tempo.

Manutenção e cuidados para prolongar a vida útil do trocador de calor tubular

A manutenção adequada é essencial para prolongar a vida útil do trocador de calor tubular e garantir seu funcionamento eficiente. A primeira etapa de manutenção envolve a inspeção regular do equipamento, onde se deve verificar visualmente se há sinais de corrosão, vazamentos ou obstruções nos tubos.

A limpeza dos tubos é uma prática fundamental para evitar a acumulação de depósitos que podem afetar a eficiência da troca de calor. É recomendável programar limpezas periódicas com base na natureza dos fluidos utilizados. Fluidificantes ou soluções ácidas específicas podem ser aplicados para remover incrustações quando necessário.

Além da limpeza, a lubrificação das partes móveis é crucial, especialmente em sistemas que utilizam equipamentos de operação mecânica. A aplicação de lubrificantes adequados em rolamentos e juntas pode minimizar o desgaste e melhorar o desempenho operacional.

Os componentes elétricos e eletrônicos, como sensores de temperatura e pressurização, também devem ser verificados regularmente. É importante assegurar que esses itens estejam em boas condições e calibrados corretamente para evitar falhas no sistema.

Outro aspecto relevante é o monitoramento contínuo da performance. Utilizar sistemas de controle e monitoramento pode ajudar a identificar anomalias no funcionamento do trocador de calor tubular antes que se tornem problemas maiores, permitindo intervenções rápidas e redução de paradas não programadas.

Por fim, a atuação de técnicos especializados para realizar manutenções preventivas e corretivas é recomendada. Esses profissionais possuem conhecimento técnico para identificar e corrigir falhas que possam comprometer a operação do trocador de calor, garantindo um desempenho ideal por um período prolongado.

Em suma, o trocador de calor tubular é uma solução eficiente e versátil para transferências térmicas em diversas indústrias. Compreender suas características, aplicações e vantagens é fundamental para otimizar processos e garantir a sustentabilidade operacional.

A escolha do trocador ideal deve ser baseada em critérios como capacidade térmica, compatibilidade de fluidos, pressão de operação e facilidade de manutenção. Esses aspectos garantem que o equipamento atenda às necessidades específicas de cada setor.

Por meio de uma manutenção estruturada e cuidados regulares, é possível prolongar a vida útil dos trocadores de calor tubulares, assegurando um desempenho eficiente e minimizando custos operacionais. Investir na escolha e manutenção adequada se traduz em segurança e rentabilidade a longo prazo.

Gostou? compartilhe!