Saiba sobre Como Escolher o Trocador de Calor Industrial Ideal para Sua Aplicação

Fatores a Considerar na Escolha de Trocadores de Calor

A escolha do trocador de calor industrial correto é crucial para garantir a eficiência do sistema e a economia de energia. Vários fatores devem ser considerados antes de tomar uma decisão. Primeiramente, é essencial avaliar o tipo de fluido que será utilizado no processo, pois a compatibilidade do material do trocador com o fluido é vital para evitar corrosão e danos.

Outro fator importante é a temperatura e a pressão a que o trocador será submetido. É fundamental que o equipamento suportem as condições operacionais estabelecidas pela aplicação. Além disso, a escolha entre um design de placa ou de tubo influenciará diretamente na eficiência e na facilidade de manutenção do sistema.

A capacidade de transferência de calor é outro aspecto essencial a ser considerado. É necessário calcular quantas unidades de calor precisam ser transferidas para que o processo atinja os resultados desejados. Ferramentas de cálculo, como as que consideram a área de troca e a diferença de temperatura, podem ajudar nesse processo.

A eficiência energética do trocador também deve orientar a escolha. Modelos mais eficientes podem ter um custo inicial mais elevado, mas oferecem economias significativas ao longo do tempo. A classificação de eficiência energética deve ser consultada para garantir que a melhor opção está sendo escolhida.

Por fim, não esqueça de considerar a facilidade de manutenção e os custos operacionais. Um trocador de calor que permite acesso descomplicado e limpeza regular irá garantir um desempenho melhor e prolongar a vida útil do equipamento, reduzindo paradas inesperadas.

Principais Tipos de Trocadores de Calor Industrial

Os trocadores de calor industriais são classificados em diferentes tipos, cada um com características específicas que os tornam adequados para diversas aplicações. Um dos tipos mais comuns é o 'trocador de calor de placa', que consiste em uma série de placas metálicas empilhadas, formando canais entre elas. Eles são conhecidos pela alta eficiência de transferência de calor e menor espaço ocupado.

Outra categoria importante é o 'trocador de calor tubular', que utiliza tubos para permitir a troca de calor entre dois fluidos. Este tipo é bastante versátil e pode ser utilizado em diferentes condições de temperatura e pressão, além de ter facilidade de limpeza pela possibilidade de acesso aos tubos. É bastante utilizado em indústrias químicas e petroquímicas.

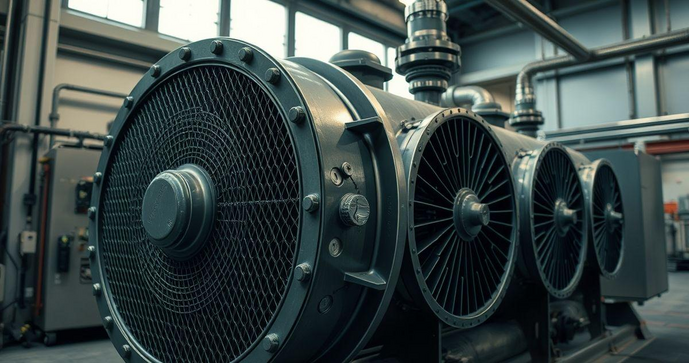

Os 'trocadores de calor de casco e tubo' são também amplamente utilizados e consistem em um conjunto de tubos dentro de um casco. Este design é ideal para aplicações com grandes volumes e altas pressões. A configuração permite a troca eficiente de calor entre os fluidos e é particularmente popular na indústria de energia.

Os 'trocadores de calor de ar' são projetados para transferir calor entre um fluido e o ar. Eles são frequentemente utilizados em sistemas de ventilação e refrigeração, sendo essenciais para manter temperaturas adequadas em processos industriais. Sua eficiência energética pode ser maximizada com a utilização de ventiladores apropriados.

Por último, mas não menos importante, existem os 'trocadores de calor de efeito direto', que garantem uma troca de calor imediata e são frequentemente usados em processos de resfriamento rápido. Este tipo pode ser aplicado em indústrias alimentícias, onde o controle de temperatura é crucial.

Vantagens de Investir em Trocadores de Calor de Alta Eficiência

Investir em trocadores de calor de alta eficiência traz uma série de vantagens significativas para as operações industriais. Primeiramente, a eficiência energética desses equipamentos resulta em redução dos custos operacionais, já que um trocador eficiente utiliza menos energia para transferir a mesma quantidade de calor em comparação aos modelos tradicionais.

Outra vantagem importante é a melhoria no desempenho do sistema. Trocadores de calor de alta eficiência são projetados para minimizar as perdas de calor, o que garante que os processos industriais atinjam temperaturas ideais rapidamente, resultando em maior produtividade.

A durabilidade é mais um aspecto que favorece a escolha por trocadores de calor eficientes. Muitas vezes, esses equipamentos utilizam materiais de qualidade superior e tecnologias de construção que os tornam mais resistentes ao desgaste e à corrosão. Isso se traduz em uma vida útil mais longa e menos necessidade de manutenção.

Com um melhor desempenho e maior eficiência, o impacto ambiental da operação industrial também diminui. Trocadores de calor de alta eficiência garantem um uso mais racional dos recursos naturais e reduzem as emissões de gases poluentes, contribuindo assim para a sustentabilidade das operações.

Por fim, a adoção de trocadores de calor de alta eficiência pode representar uma vantagem competitiva. Empresas que investem em soluções mais sustentáveis e eficientes podem se destacar no mercado, atraindo clientes que valorizam práticas ambientais responsáveis e inovações tecnológicas.

Instalação de Trocadores de Calor: Passo a Passo

A instalação de trocadores de calor é um processo que requer planejamento e atenção aos detalhes para garantir um desempenho eficaz. O primeiro passo é escolher o local adequado para a instalação, que deve ser de fácil acesso para manutenção e longe de fontes de alta temperatura que possam afetar o funcionamento do equipamento.

Em seguida, é importante verificar se todas as ferramentas e materiais necessários estão disponíveis, como suportes, parafusos, gaxetas e vedantes. Certifique-se de que o trocador de calor e todos os componentes que o acompanham estão em boas condições e prontos para a instalação.

O próximo passo consiste na montagem do trocador. Siga as instruções do fabricante com atenção, que geralmente incluem a fixação do equipamento em uma estrutura compatível. Utilize o nível de bolha para garantir que o trocador esteja alinhado corretamente, evitando problemas de funcionamento futuro.

Após a fixação, deve-se proceder à conexão das linhas de fluido. É necessário desconectar os sistemas anteriores, se houver, e conectar as tubulações que levam os fluidos de entrada e saída ao trocador. O uso de vedantes apropriados é crucial para evitar vazamentos.

Conecte também os sistemas elétricos, como sensores e controles, conforme especificações do fabricante. Caso você não tenha experiência nesta área, considere a assistência de um eletricista qualificado para garantir que as conexões elétricas sejam seguras e corretas.

Após concluir as conexões hidráulicas e elétricas, é fundamental realizar um teste do sistema. Verifique se há vazamentos nas conexões e se o fluxo dos fluidos está correto. Teste os controles para assegurar que o trocador de calor está operando conforme esperado antes de pô-lo em funcionamento pleno.

Por fim, documente o processo de instalação, registrando quaisquer observações e manutenções necessárias. Esse registro será útil para futuras manutenções e garantirá que todos os passos foram seguidos corretamente.

Manutenção Essencial para Trocadores de Calor Industriais

A manutenção dos trocadores de calor industriais é crucial para garantir seu desempenho ideal e prolongar a vida útil do equipamento. A primeira etapa da manutenção é a limpeza regular. Acúmulos de sujeira, gordura e depósitos minerais podem prejudicar a eficiência do trocador de calor, portanto, recomenda-se uma limpeza periódica conforme as orientações do fabricante.

Verifique também as condições das juntas e vedantes. Com o tempo, esses componentes podem se desgastar ou deteriorar, levando a vazamentos. Inspecione regularmente e substitua quando necessário para evitar perda de eficiência no sistema.

Outra prática essencial é monitorar a pressão e a temperatura de operação do trocador de calor. Manter esses parâmetros dentro das especificações recomendadas contribui para o funcionamento eficiente do sistema e ajuda a identificar problemas potenciais antes que se tornem críticos.

Realizar inspeções visuais é fundamental. Procure por sinais de corrosão, desgaste, ou qualquer alteração estrutural no equipamento. Isso pode incluir a verificação do estado dos tubos e placas, bem como a integridade geral da estrutura do trocador.

Não se esqueça de monitorar o desempenho do sistema. Se houver quedas de desempenho, como aumentos no consumo de energia ou dificuldade na transferência de calor, pode ser um sinal de que a manutenção está necessária. Em tais casos, uma verificação mais detalhada pode ser necessária.

Além disso, recomenda-se a manutenção preventiva, onde técnicos especializados realizam verificações programadas. Isso inclui a lubrificação de partes móveis, calibragem de sensores e ajustes nos controles, garantindo que tudo funcione em harmonia.

Por último, mantenha um registro detalhado das manutenções realizadas e das condições do equipamento. Isso não apenas ajuda a monitorar o histórico de manutenção, mas também contribui para o planejamento de futuras intervenções, assegurando o funcionamento contínuo e eficiente do trocador de calor.

Problemas Comuns e Soluções para Trocadores de Calor

Os trocadores de calor podem enfrentar uma variedade de problemas ao longo do tempo, impactando sua eficiência e desempenho. Um dos problemas mais comuns é o entupimento, causado pelo acúmulo de sujeira e contaminantes dentro do sistema. Para resolver este problema, é importante realizar uma limpeza adequada e regular, utilizando agentes desincrustantes adequados para o tipo de fluido utilizado.

Outro problema frequente é o vazamento, que pode ocorrer devido ao desgaste de juntas e vedantes ou através de corrosão nos tubos. Ao identificar um vazamento, é essencial desligar o sistema e inspecionar as juntas e conexões. A substituição das peças danificadas é um passo necessário para restaurar a integridade do trocador de calor.

A perda de eficiência na troca de calor também pode ser um indicativo de problemas. Isso pode se manifestar como quedas de pressão ou temperaturas inadequadas. Para solucionar essa questão, verifique o fluxo dos fluidos e a configuração do sistema. Se necessário, faça ajustes nas válvulas de controle para otimizar o fluxo.

O ruído excessivo durante a operação é outro sinal de problemas. Ruídos como vibrações ou batidas podem indicar desalinhamento ou peças soltas. Realizar inspeções regulares e aperfeiçoar as conexões e suportes pode ajudar a resolver esses problemas mecânicos.

Além disso, problemas com sensores e automação podem ocorrer. Sensores mal calibrados podem levar a um funcionamento inadequado do sistema, afetando as leituras de temperatura e pressão. Verifique a calibração dos sensores regularmente e faça os ajustes necessários. A substituição de sensores defeituosos também deve ser considerada.

Por último, considere que as condições de operação podem causar estresse adicional no equipamento. Mudanças abruptas de temperatura ou pressão devem ser monitoradas, e medidas devem ser tomadas para evitar que o trocador de calor opere fora dos parâmetros recomendados. O acompanhamento contínuo e a análise de dados de operação podem ser fundamentais para prevenir falhas.

A escolha, instalação e manutenção adequadas dos trocadores de calor industriais são fundamentais para garantir eficiência e prolongar a vida útil do equipamento.

Considerar fatores como tipo, eficiência e manutenção regular pode resultar em economias significativas e em um desempenho otimizado.

Além disso, estar ciente dos problemas comuns e suas soluções permitirá que as empresas mantenham suas operações contínuas e seguras.

Investir em tecnologia de trocadores de calor de alta eficiência representa não apenas uma estratégia econômica, mas também um comprometimento com práticas sustentáveis no ambiente industrial.

Gostou? compartilhe!